Deutsche Unternehmen sind Weltspitze im Export, sie exportieren Waren im Wert von ca. 1,2 Billionen Euro. Wie ist dieses möglich, da Deutschland doch als Hochlohnland gilt?

Löhne und Sozialbeiträge sind aber nicht alles, die deutsche Produktion ist hocheffizient und dort entsteht die Wertschöpfung in unserem Land.

Hohe Komplexität, technologische Sprünge und spezifische Kundenwünsche stellen hohe Anforderungen an die industrielle Produktion. Ein anerkannter Benchmark und Industriestandard für ein modernes Produktionssystem ist die Lean Production (=„schlanke“ Produktion bedeutet sowohl sparsamen als auch zeiteffizienten Einsatz der Produktionsfaktoren Betriebsmittel, Personal, Werkstoffe und Organisation), die hohe Flexibilität mit ausgezeichneten Qualitätsstandards zu wettbewerbsfähigen Kosten verbindet.

Aufgaben des Produktionscontrollings sind es, den Leistungserstellungsprozess abzubilden, Abweichungen sichtbar zu machen und Entscheidungen betriebswirtschaftlich vorzubereiten, zu begleiten und zu überwachen. Es geht also nicht nur darum, die Wirtschaftlichkeit von Produktionsprozessen zu gewährleisten, sondern dem Management alle Informationen bereitzustellen, um Kundenanforderungen qualitativ, termingetreu und gleichzeitig effizient gerecht zu werden.

Als oberstes Ziel steht die Verbesserung der Produktivität, also die Verbesserung des Verhältnis von Produktionsergebnis (Output) und an seiner Erstellung beteiligten Inputs. Wenn es gelingt, bei gleicher Ausbringungsmenge (Output) den Einsatz einzelner oder aller Produktionsfaktoren zu senken, z.B. durch Abbau nicht ausgelasteter Kapazitäten inkl. Personal oder effizienterem Einsatz der Maschinen, wird die Produktivität gesteigert.

Um das erreichen zu können reicht es nicht unterschiedliche Informationen zu dem Produktionsprozess wie Rüstzeiten, Fortlaufzeiten und Ausfallzeiten oder Gutmengen, zu sammeln sondern diese müssen sinnvoll in Zusammenhänge gesetzt und mit Planvorgaben abgeglichen werden. Nur so lässt sich eine Transparenz der Produktion erreichen, die Potentiale für eine Optimierung darlegt.

Beispiel eines Referenzunternehmens

Dieses Unternehmen plant und analysiert täglich die Kapazitäten und maximalen Maschinenauslastungen je Maschine (=Kostenstelle).

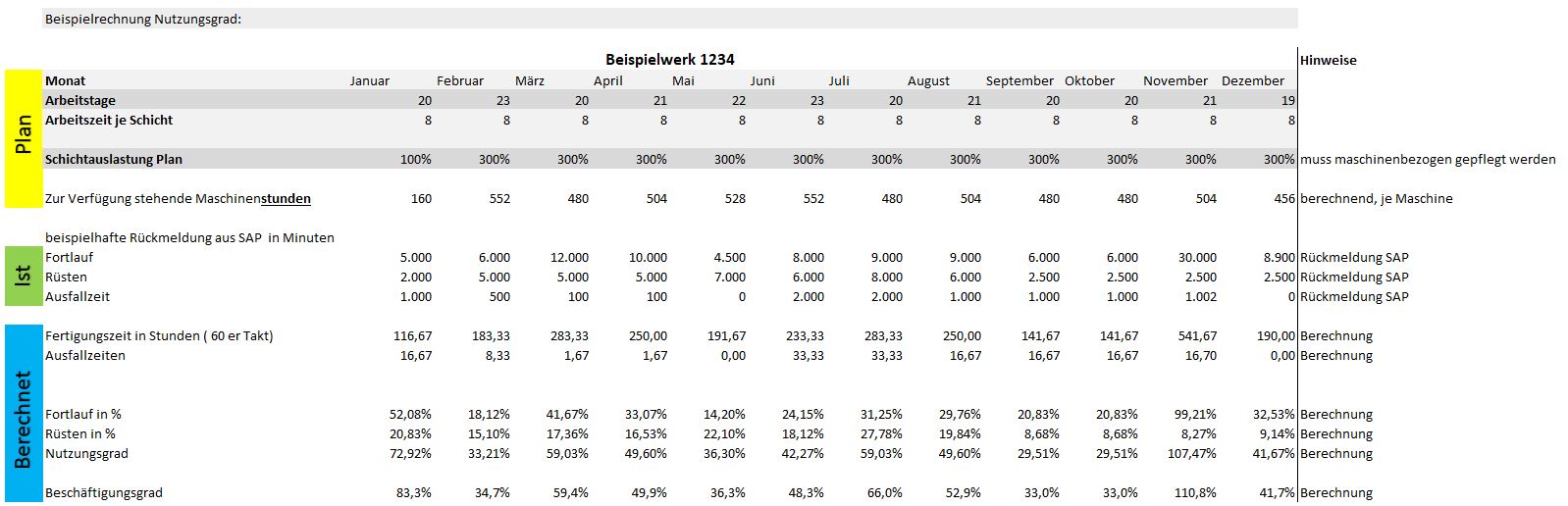

Als Planwerte werden u.a. Arbeitstage je Monat / Arbeitstage je Woche / Arbeitsstunden je Tag / Schichtinformationen und maximale Maschinenstunden erfasst und in das System eingepflegt. Mit den Rückmeldungen der Maschine über Mengen, Fortlaufzeiten, Rüstzeiten und Ausschussmengen werden unterschiedliche Nutzungsgrade und Planabweichungen ermittelt.

Abbildung 1: Kalkulationsschema

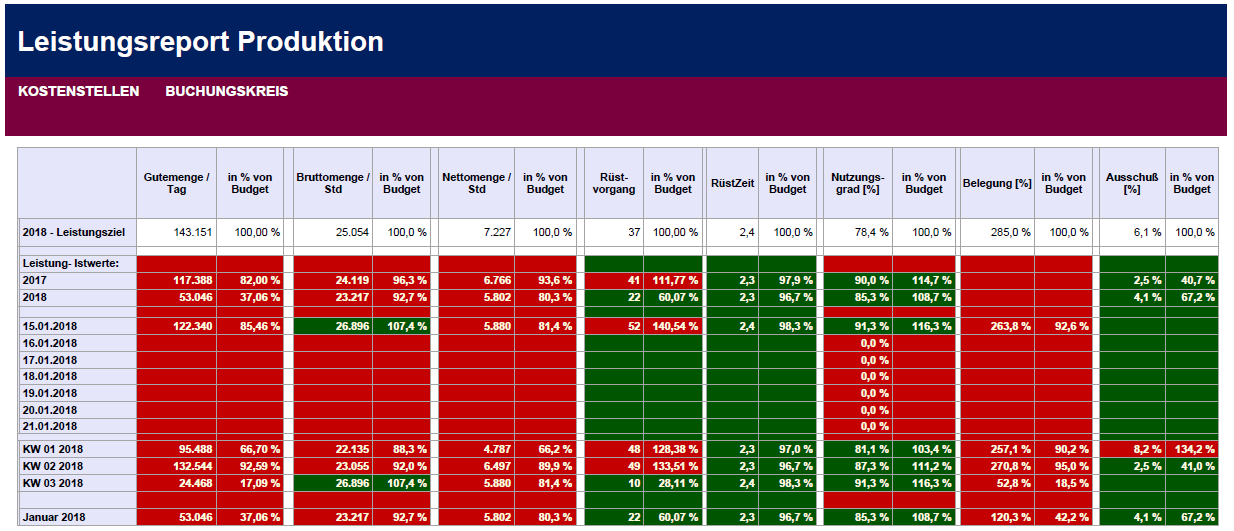

Je Maschine / Kostenstelle wird auf Basis dieser Informationen – und weiterer aus dem SAP System übermittelten Kennzahlen – ein Leistungsreport entwickelt, der Tagesaktuell mit Daten und Kennzahlen gefüllt wird.

Abbildung 2: Leistungsreport

Erläuterung:

Gutmenge / Tag: Absolute Produktionsmenge bezogen auf den Tag

Bruttomenge / Std: Produktionsmenge bezogen auf die Laufzeit je Stunde

Nettomenge / Std: Produktionsmenge bezogen auf die gesamte zu Verfügung stehende Zeit je Stunde

Rüstvorgänge: Anzahl Rüstvorgänge je Tag

Rüstzeit: benötigte Stunden für Rüsten

Nutzungsgrad: kalkulierter Nutzungsgrad

Belegung: kalkulierte Belegung

Ausschuss: aus den Ausschussmeldungen kalkulierte Kennzahl

Dieser Leistungsreport ist jetzt die Basis für ein konstruktives und detailliertes Produktionscontrolling, das den exakten Status Quo abbildet und über die Ampelfunktion (rot / grün) einen schnellen Überblick über die Produktivität gibt.

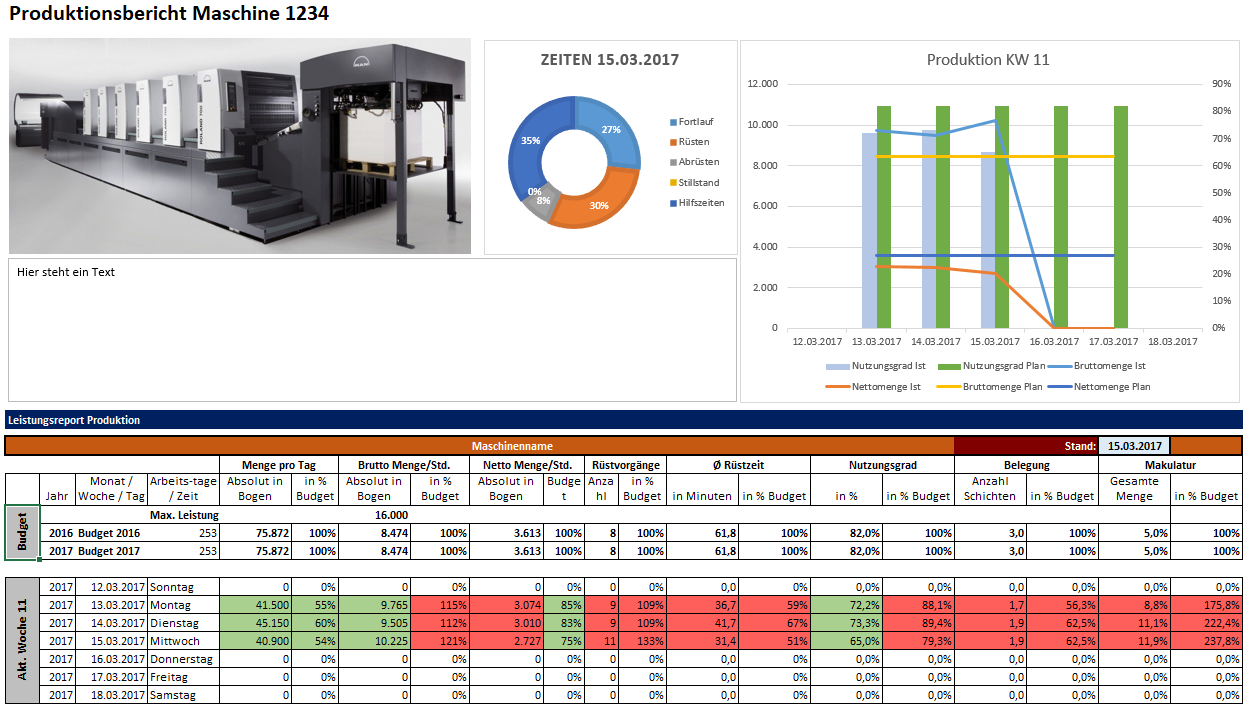

Mit der Datenbasis und modernen Reporting – Werkzeugen lassen sich des Weiteren aussagekräftige Berichte

und Dashboards gestalten.

Abbildung 3: Maschinenreport